铝表面结霜的实验研究及数值模拟

河南理工大学机械与动力工程学院 盛伟 兰庆云 李雪丽 裴阳

【摘 要】针对换热器铝制翅片结霜问题,实验研究铝冷板表面结霜特性。分析了不同因素对铝表面结霜特性的影响,并利用计算流体力学(CFD)模拟铝表面霜生长过程。结果表明:降低冷表面温度,增加湿空气温度、相对湿度及风速都会导致结霜量增大。霜层密度分布极不均匀,越靠近冷表面部分密度越大,且霜层密度越大,导热系数越大。

【关键词】铝表面;结霜;CFD

1 前言

翅片-管式换热器和微通道换热器等结霜问题十分严重,当换热器表面温度低于零度且低于空气的露点温度时,换热器表面就会出现结霜状况[1]。结霜会造成气流通道阻塞,通过换热器的气流速度下降,压降增加,换热效率降低,结霜严重时甚至会导致换热器失效[2]。由于换热器结构复杂,难以对翅片表面的霜层进行观察和测量,许多学者用平板代替翅片进行结霜研究。Byeongchul[3]和Piucco[4]等人研究了平板上霜成核的过程,分析了表面粗糙度、空气温度、湿度等因素对成核的影响。Lee[5, 6],Hermes[7]等人研究了冷表面结霜的影响因素,研究表明:降低空气的温度和提高空气湿度能够加快霜层的生长。而关于风速对霜层生长过程的影响存在着争论,Yang等人[8]认为在湍流作用下,空气速度对质量通量的影响不显着,而层流下的霜厚度随空气流速增加而增大。Kandula [9]认为在层流情况下随着风速的增加霜冻密度显着增加,风速对霜厚度没有明显的影响。Cheng等人[10]认为霜层的密度取决于气流的速度,当风速增加时,会产生更多的霜晶。水蒸气凝结成冰晶只发生在冷表面与空气交界的热边界层内,而湍流和层流下空气流动速率对热边界层具有不同的影响,因此风速对结霜过程的影响还有待研究。冷表面温度同样是影响结霜的主要因素。Heames[7], Wang[11],Yang[12]等人研究了霜在低温表面上的生长过程,研究表明,随着冷表面温度的降低,霜层增长速率越快。Liu和Li等人[13, 14]研究了在自然对流情况下超低温表面(-40℃以下)霜层生长特性,并分析了空气温度及相对湿度对霜层生长的影响。

关于冷表面结霜的研究已经很多,但是基于铝表面的结霜特性研究较少,而空气-液体换热器的翅片多为铝。因此,本论文研究铝表面结霜特性,分析冷表面温度,湿空气温度、相对湿度及风速等因素对铝表面结霜特性的影响,通过CCD显微摄像头观察了铝表面结霜的微观形态。使用计算流体力学(CFD)模拟铝表面结霜过程,分析了霜层内部密度分布情况及导热系数的变化规律。

2 冷表面结霜机理

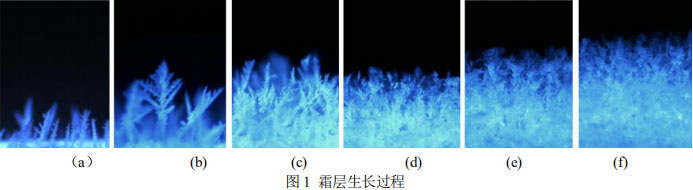

霜是由冰晶在冷表面堆积而成的多孔介质,由于冰晶形态的多样性及其堆积过程的随机性致使霜的物理结构十分复杂,受到多种因素的影响(冷表面温度、冷表面形态、湿空气温度、湿度等)。在前人研究的基础上[15-17],进一步分析霜层形成的过程。第一阶段为霜层生长初始阶段,在该阶段湿空气在冷表面凝结成冰晶,冰晶不断堆积沿垂直于冷表面方向迅速增长,呈针叶状,新生成的冰晶吸附在霜枝上,使霜枝更加粗壮,并随机分叉生成新的霜枝,如图1中(a)、(b)所示。这一阶段时间很短,霜层厚度增长速率最快。第二阶段为霜层生长密实阶段。在该阶段霜枝沿垂直于冷表面方向增长速度变慢,随机生长的霜枝连接在一起,形成了由冰晶和湿空气组成的多孔介质,如图1中(c)、(d)所示。新生成的冰晶不断的填充霜枝之间的孔隙,霜层密度和导热热阻迅速增加,直至霜层表面温度接近零度。第三阶段为霜层生长成熟阶段。在该阶段新生成的冰晶释放的凝结潜热使霜层表面的部分冰晶融化,融化形成的水渗透到霜层内部遇冷再次冻结成冰晶。此过程霜层厚度增长缓慢,密度不断增加,且沿垂直于冷表面方向霜层的密度逐渐减小,如图1中(e)、(f)所示。

图1为CCD拍摄的霜层生长形貌图,图(a)、(b)放大倍率为40倍,图(c)放大倍率为30倍,图(d)放大倍率为20倍,图(e)、(f)放大倍率为10倍。

3 试验装置与方法

3.1 实验装置

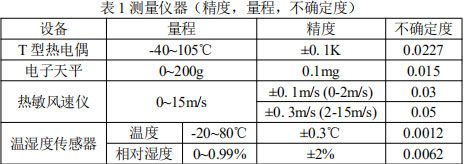

实验系统示意图如图2所示。该实验由低温系统,风洞系统,测量系统组成。在低温系统中,将铝制冷板放置于风道中以测试其表面结霜状况,测试用冷表面平均粗糙度为0.7,冷表面尺寸为40*40mm。通过低温恒温箱为冷表面提供稳定的低温条件。风洞系统由低温环境室,风扇,加湿器,均流器及有机玻璃风道组成。湿空气通过低温环境室和加湿器调节温度和湿度后,经风扇被送往风道,在风道入口安装均流器,使空气在风道内分布更均匀。在测试系统中,用温湿度传感器测量风道内空气的温度和湿度,用热敏风速仪测量湿空气流速,T型热电偶被用于测量冷表面温度,这些数据都由安捷伦数据采集系统收集。通过Olympus SZ61体式显微镜及CCD摄像头观察冷表面结霜形貌,记录霜层厚度。每次实验结束后,用精密天平测量霜的质量。表1为实验用测量装置详细信息。

3.2 实验步骤

在试验开始前,用酒精清洗测试用冷表面,在表面干燥后,用塑料薄膜覆盖。调节风道内温度,湿度,及气流速度,并调整冷表面温度。待各项参数稳定后,拿掉覆盖在冷表面上的塑料薄膜,开始实验。每隔十分钟拍摄一次霜层照片,用于测量霜层厚度。每次实验90min,实验结束后,用吸水纸吸收冷表面上霜层融化后的水,通过天平称量吸水前后吸水纸的重量来确定霜层质量。

3.3 霜层厚度测量方法

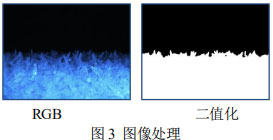

基于数字图像处理技术测量霜层厚度。首先将初始图像转化为灰度图像,然后利用双边滤波对图像进行降噪处理。利用最大类间方差法将图像分割为二值图像。处理前后图像如图3所示。

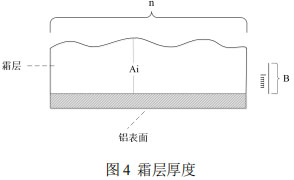

获得霜层二值化图像后,由式(1)计算霜层平均厚度。

如图4所示,H为霜层平均厚度,Ai为第i列像素中霜层所占像素个数,n为图像矩阵列数,B为该图像1mm所占像素个数。

3.4 不确定度确定方法

考虑到霜融化过程中可能存在着少量的水分蒸发,吸水纸收集水分的过程中可能有部分残留,并考虑到天平测量的不确定度,霜质量测量的不确定度被计算为10%。在霜层厚度测量过程中,在图像的阈值分割过程中存在着一些误差,这些因素导致霜层厚度的不确定度为12%。综合霜层厚度及霜质量测量的不确定度,霜层密度的不确定度被计算为17%。

4 实验数据分析

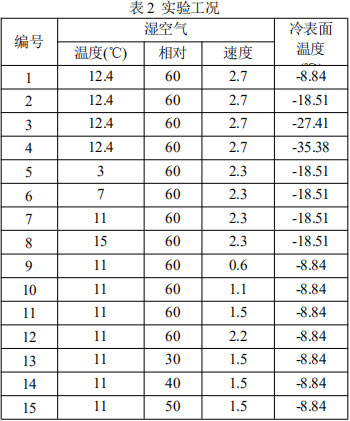

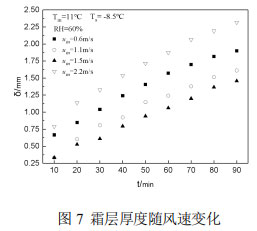

本实验通过改变湿空气的温度、相对湿度、速度及冷表面的温度,观察霜层增长速度的变化,表2为实验工况。

4.1 冷表面温度对霜层的影响

实验分析了冷表面温度对霜层生长的影响,图5为不同冷表面温度下霜层厚度随时间的变化。由图可知,随着时间的增长霜层厚度不断增大,且在实验前期的霜层增长速率明显高于后期。这是由于,在试验后期霜层增长进入成熟阶段,霜层表面温度接近0℃,水蒸气凝结成冰晶是释放的潜热使部分霜晶融化,导致霜层增长速率变慢。冷表面温度越低结霜量越大,这是由于冷面温度降低导致水分子转化为晶体状态的相变驱动势变大,水蒸气凝华的速率升高。冷表面温度越低,霜层厚度增长速率变慢的时间点越延后,这是由于在霜层生长初始阶段,冷表面温度越低,霜晶沿垂直冷面方向生长速度越快,在霜层生长的第二阶段拥有更高的孔隙率,霜层生长进入成熟期所需的时间越长。

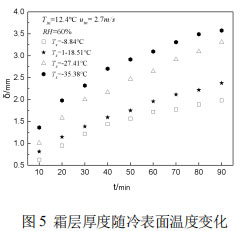

4.2 湿空气温度对霜层的影响

图6为在不同湿空气温度下霜层厚度随时间的变化关系。由图可知,在试验90min内,霜层厚度逐渐增大。在相同时间内,湿空气温度越高,冷表面结霜量越大。在相对湿度相同情况下,湿空气温度越高,单位体积内含湿量就越大,水蒸气凝华速率越高。

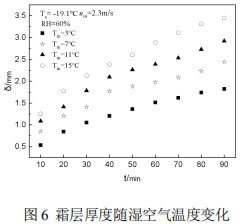

4.3 湿空气速度对霜层的影响

图7为在不同湿空气速度下霜层厚度随时间的变化关系。由图可知,霜层厚度随时间逐渐增大,且湿空气速度越大,霜层厚度越大。在相同时间内,湿空气速度越大,流经冷表面的水蒸气越多,水蒸气质量转移速率越快。所以湿空气速度越大,霜层厚度越大。在试验90min内,uin=0.6 m/s和uin=1.1 m/s两种工况的霜层厚度相差不大。在试验10min时uin=1.5 m/s和uin=2.2 m/s两种工况的霜层厚度相差不大,随着时间的增长,两种工况下霜层厚度的差值逐渐增大。这说明,低风速对霜层的生长影响不大,在高风速情况下,风速的变化主要影响霜层生长成熟阶段,对霜层生长初始阶段影响不大。

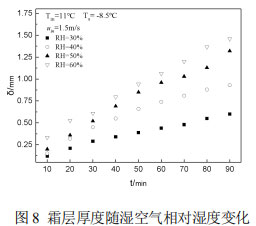

4.4 湿空气相对湿度对霜层的影响

图8为在不同相对湿度下霜层厚度随时间的变化关系。由图可知,霜层厚度随时间逐渐增大,且湿空气的相对湿度越大,霜层厚度越大。这是由于在湿空气与霜层的交界面处,湿空气温度与霜层表面温度相同,湿空气中含湿量越高,在该温度下湿空气饱和分压力越大,水蒸气转换为冰晶的相变驱动势越大,湿空气在霜层表面析出的水蒸气越多。

5 数值模拟分析

目前,有大量的半经验公式用于预测霜的特性,如:霜的密度、霜层厚度、霜层导热系数及霜层表面温度等。然而这些公式都只是宏观的去分析霜的性质,难以细致的预测霜层生长过程。针对这一现象,已有部分学者利用计算流体力学(CFD)模拟霜层的生长。崔静等[16]基于经典成核理论建立了霜层生长模型,吴晓敏等[18]以水蒸气浓度差为相变驱动力建立了霜层生长模型,Kim等[19]人结合结霜阻力和水蒸气过饱和度组成控制方程源项建立霜层生长模型。基于CFD建立的模型能够预测霜的密度、温度等分布,与传统的半经验公式相比,CFD模型能够预测霜层生长过程中的细节。对比分析以上几个模型,本文使用吴晓敏等建立的模型霜层生长过程。

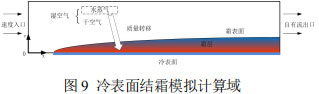

基于欧拉混合模型模拟结霜过程。该模型流体分为两相,第一相为是湿空气(干空气和水蒸气混合),第二相为冰晶,冷表面材料为铝。在结霜模拟计算过程中水蒸气向霜层质量转移的数学模型是模拟的关键部分。水蒸气的质量转移速率与湿空气中水蒸气的浓度和霜层表面水蒸气浓度的差异有关。式(2)为相变传质速率计算公式。

m=τ˙αa˙ρa˙(φa-φs) (2)

式中为质量转移速率,kg/s;τ为水蒸气转变为冰相的相变驰豫时间,此处取10;ρa为湿空气的密度,kg/m3;φa为湿空气中水蒸气质量分数;φa为湿空气对应饱和状态的水蒸气质量分数。

模拟计算域如图9所示。计算域的左侧为速度入口,右侧为自由流出口,顶面为对称界面,底面为恒温冷板面。用SIMPLE耦合计算速度和压力,QUICK离散化控制方程。控制方程及边界条件的详细信息参照文献[18]。

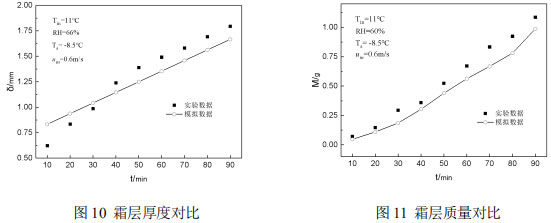

在湿空气温度为11℃,相对湿度为60%,速度为0.6m/s,冷表面温度为-8.5℃工况下,对比实验和数值模拟的霜层厚度和结霜质量,结果表明,模拟值和实验值的偏差都在15%以内。图10为霜层厚度的对比结果,图11为霜层质量的对比结果。

5.1 霜层密度

冰和湿空气的导热系数差距较大,以简单的加权平均的方法不能用来计算霜层的导热系数。本文以立方晶格模型计算霜层导热系数,计算公式如下:

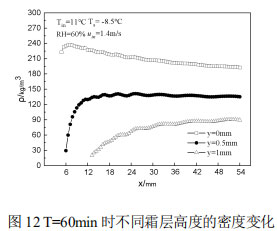

图12为T=60min时不同霜层高度的密度变化,由图可知,霜层的密度分布很不均匀。霜层在靠近冷壁面的密度大远离冷壁面处的密度小。霜层的密度分布和霜层结构特性具有直接的关系,因此在霜层底部,冰晶所占比重大而在霜层顶部,湿空气所占比重大。

5.2 导热系数

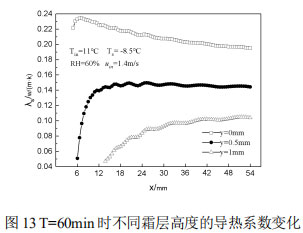

图13为T=60min时不同霜层高度的导热系数变化,图中给出模拟值中不同位置的霜层导热系数。由图可知,霜层导热系数的变化趋势跟密度的变化相似,密度越大,霜层导热系数越大,反之越小。

5.3 霜层温度分布

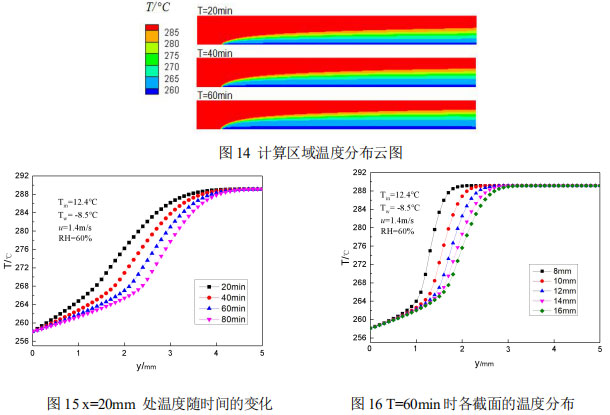

图14为模拟20min、40min、60min时计算区域温度分布图。由图可知,随着时间的增长,低温区域扩大,其温度分布也随之发生变化。图15为x=20mm 处温度随时间的变化。由图可知,随着时间的增长,各点的温度逐渐降低,降低速率逐渐减小。图16为在T=60min时各截面的温度分布。由图可知,随着霜层的生长,低温区域逐渐增大,且从冷表面到霜层表面温度逐渐升高。而在霜层区域温度变化量要比湿空气区域变化大。这是因为霜层内部区域的传热方式主要以导热为主,越靠近冷表面,其冰相体积分数越大,霜层的导热系数越大,而霜层表面与湿空气接触主要以对流换热为主。同时随着冰相体积分数的增加,靠近冷表面霜层区域温度会逐渐趋于冷表面温度,且随着时间的增长,该区域会逐渐扩大

6 结论

通过正交实验的方法,分析了在不同的冷表面温度、湿空气温度、相对湿度及风速等工况下铝表面结霜特性。使用CFD模拟铝表面结霜过程,模拟结果与实验结果较吻合。分析了霜层生长过程中密度分布及霜层导热系数变化规律。根据本文的研究,主要到以下结论:

1)提高湿空气温度、相对湿度、速度及降低冷表面温度都将使结霜量增大。在霜层生长初始阶段,冷表面温度越低,霜晶沿垂直于冷表面方向生长越快,且其进入成熟阶段的时间越晚。低风速对霜层的生长影响不大,在高风速情况下,风速的变化主要影响霜层生长成熟阶段,对霜层生长初始阶段影响不大。

2)霜层中的霜晶体积分数影响霜层密度与导热系数。越靠近冷表面,霜层温度越低,其冰相体积分数越大,霜层的密度与导热系数越大。

参考文献

[1] Sheng Wei, Liu Pengpeng, Dang Chaobin, et al. Review of restraint frost method on cold surface [J]. Renewable and Sustainable Energy Reviews, 2017, 79:806-813.

[2] Rafati Nasr M, Fauchoux M, Besant R W, et al. A review of frosting in air-to-air energy exchangers [J]. Renewable and Sustainable Energy Reviews, 2014, 30:538-554.

[3] Na B, Webb R L. A fundamental understanding of factors affecting frost nucleation [J]. International Journal of Heat and Mass Transfer, 2003, 46(20): 3797-3808.

[4] Piucco R O, Hermes C J L, Melo C, et al. A study of frost nucleation on flat surfaces [J]. Experimental Thermal and Fluid Science, 2008, 32(8): 1710-1715.

[5] Lee K S, Jhee S, Yang D K. Prediction of the frost formation on a cold flat surface [J]. International Journal of Heat & Mass Transfer, 2003, 46(20): 3789-3796.

[6] Lee K S, Kim W S, Lee T H. A one-dimensional model for frost formation on a cold flat surface [J]. International Journal of Heat & Mass Transfer, 1997, 40(18): 4359-4365.

[7] Hermes C J L, Piucco R O, Jr J R B, et al. A study of frost growth and densification on flat surfaces [J]. Experimental Thermal & Fluid Science, 2009, 33(2): 371-379.

[8] Yang D K, Lee K S, Cha D J. Frost formation on a cold surface under turbulent flow [J]. International Journal of Refrigeration, 2006, 29(2): 164-169.

[9] Kandula M. Frost growth and densification in laminar flow over flat surfaces [J]. International Journal of Heat and Mass Transfer, 2011, 54(15): 3719-3731.

[10] Cheng C H, Shiu C C. Frost formation and frost crystal growth on a cold plate in atmospheric air flow [J]. International Journal of Heat and Mass Transfer, 2002, 45(21): 4289-4303.

[11] Wang W, Guo Q C, Lu W P, et al. A generalized simple model for predicting frost growth on cold flat plate [J]. International Journal of Refrigeration, 2012, 35(2): 475-486.

[12] Yang D K, Lee K S. Dimensionless correlations of frost properties on a cold plate [J]. International Journal of Refrigeration, 2004, 27(1): 89-96.

[13] Li Liyan, Liu Zhongliang, Li Yanxia, et al. Frost deposition on a horizontal cryogenic surface in free convection [J]. International Journal of Heat and Mass Transfer, 2017, 113:166-175.

[14] Liu Z, Dong Yuwan, Li Yanxia. An experimental study of frost formation on cryogenic surfaces under natural convection conditions [J]. International Journal of Heat and Mass Transfer, 2016, 97:569-577.

[15] Hayashi Y, Aoki K, Yuhara H. STUDY OF FROST FORMATION BASED ON A THEORETICAL MODEL OF THE FROST LAYER [J]. Heat Transfer - Japanese Research, 1977, 6(3): 79-94.

[16] Cui J, Li W Z, Liu Y, et al. A new time- and space-dependent model for predicting frost formation [J]. Applied Thermal Engineering, 2011, 31(4): 447-457.

[17] Wu Xiaomin, Dai Wantian, Shan Xiaofeng, et al. Visual and Theoretical Analyses of the Early Stage of Frost Formation on Cold Surfaces [J]. Journal of Enhanced Heat Transfer, 2007, 14(3): 257-268.

[18] Wu Xiaomin, Chu Fuqiang, Ma Qiang. Frosting model based on phase change driving force [J]. International Journal of Heat and Mass Transfer, 2017, 110:760-767.

[19] Kim C, Lee J, Lee K S. Numerical modeling of frost growth and densification on a cold plate using frost formation resistance [J]. International Journal of Heat and Mass Transfer, 2017, 115:1055-1063.

本项目受到河南省自然科学基金项目(162300410112)资助。

备注:本文收录于《建筑环境与能源》2018年10月刊总第15期(第21届暖通空调制冷学术年会文集)。版权归论文作者所有,任何形式转载请联系作者。